Podstawową funkcją materiału izolacyjnego jest zabezpieczenie budynku przed utratą ciepła. Czy możliwe jest rzetelne porównanie izolacji? Odpowiedź jest niezwykle złożona.

- Mamy do dyspozycji wiele różnych materiałów izolacyjnych. Najpopularniejsze to styropian i wełna mineralna, choć są też inne izolacje, którymi warto się zainteresować.

- Wiele zależy od współczynnika przewodzenia ciepła λ, który określa, jak dobrze materiał chroni budynek przed ucieczką ciepła. Musimy pamiętać jednak, że istotnych aspektów jest znacznie więcej.

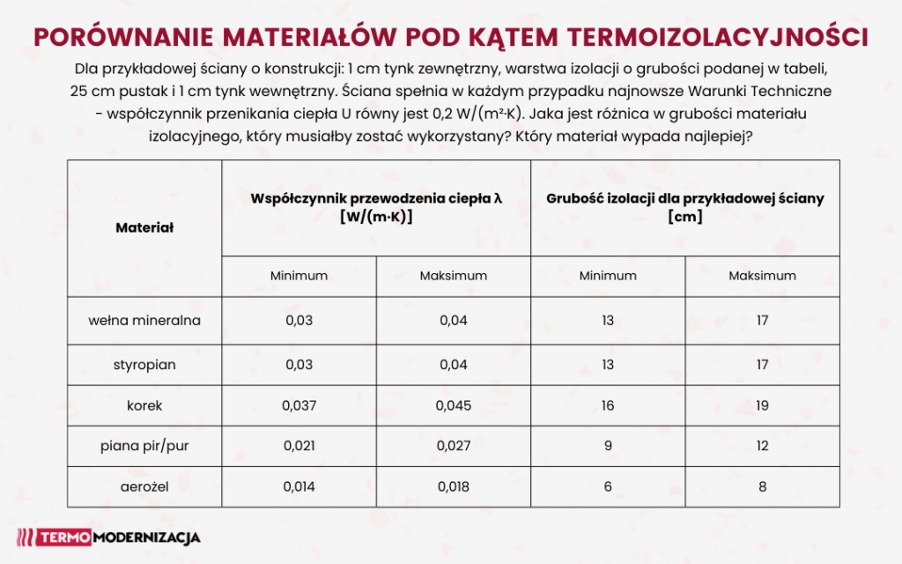

- Porównujemy materiały izolacyjne i sprawdzamy, jak różnią się grubości poszczególnych warstw ocieplenia w konstrukcji przykładowej ściany. Czy styropian i wełna mineralna to najlepszy wybór? Sprawdź już teraz!

Przede wszystkim zacznijmy od tego, że na rynku mamy sporo różnych materiałów izolacyjnych. W tym materiale skupimy się na kwestiach tylko i wyłącznie izolacyjnych, aby pokazać, jak działa współczynnik przewodzenia ciepła λ. Tym samym porównamy grubości różnych materiałów ociepleniowych – tych dobrze znanych, jak i tych, których pozycja na rynku jeszcze nie została ugruntowana. Niemniej należy pamiętać, że materiały izolacyjne to także ochrona przed hałasem czy wilgocią. Dlatego wskazane jest, aby przed wykonaniem termoizolacji, audytor lub projektant przeprowadził analizę wilgotnościową przegród. Dzięki niej zminimalizujemy ryzyko wykraplania się wody w ścianie czy dachu. Efekty wody w przegrodzie mogą być opłakane w skutkach – rozwój grzybów i pleśni, korozja stalowych elementów konstrukcyjnych i spadek izolacyjności materiałów.

Dwóch liderów branży ociepleniowej

Dwie najpopularniejsze izolacje to oczywiście wełna mineralna i styropian – kolejność przypadkowa. Każda z nich ma nieco inne zastosowanie, jak np. wełnę dedykuje się poddaszom, a styropian ścianom zewnętrznym. Nie ma tu jednak reguły i zarówno styropian, jak i wełna mineralna sprawdzą się jako materiał dla każdej przegrody. Tym, co nas interesuje, jest współczynnik przewodzenia ciepła λ, czyli miara izolacyjności danego materiału. Wyrażona jest w jednostkach W/(m·K), która opisuje ilość ciepła, które przepływa przez powierzchnię o grubości 1 metra (m) przy różnicy temperatur wynoszącej 1 kelwin (K). Różnica 1 K odpowiada różnicy 1°C, dlatego czasem można spotkać, że jednostka współczynnika λ to W/(m·°C).

Wracając do wełny i styropianu, ich współczynniki λ są bardzo zbliżone. Lepsze wartości w obrębie styropianu osiąga styropian grafitowy z uwagi na obecność ciemnych pigmentów, np. grafitu. Grafit w strukturze styropianu odbija promieniowanie cieplne, co powoduje, że ciepło nie ucieka tak łatwo przez materiał. Z kolei przy wełnie to nieco wyższymi lambdami może poszczycić się wełna szklana. Niemniej możemy przyjąć, że łącznie dla wszystkich rodzajów wełny i dla wszystkich styropianów wartość λ osiąga 0,03-0,04 W/(m·K).

Piana PIR/PUR lepsza od styropianu i wełny?

Teraz kilka słów o materiałach izolacyjnych, które są mniej popularne. Zacznijmy od nieoficjalnego trzeciego miejsca wśród izolacji, a mianowicie od pianek PIR/PUR. To rodzaj materiału izolacyjnego, który powstaje w wyniku reakcji poliolu i izocyjanianu. Wartość λ dla pianek PIR/PUR wynosi 0,021-0,027 W/(m·K). Świadczy to o jej wyższej efektywności w zatrzymywaniu ciepła w porównaniu z omawianymi wcześniej materiałami. Metoda stosowania pianki PIR/PUR obejmuje zarówno aplikację natryskową, jak i układanie gotowych paneli.

Materiały pochodzenia roślinnego – czy mają szansę konkurować z bardziej znanymi izolacjami?

Czy są inne materiały izolacyjne? Między innymi korek – jest naturalnym materiałem izolacyjnym o współczynniku przewodzenia ciepła λ na poziomie 0,037–0,045 W/(m·K). Ma więc niższe średnie parametry termoizolacyjne od wełny czy pianki PIR/PUR. Pozyskiwany jest z kory dębów korkowych, a jego produkcja polega na jej ścięciu i poddaniu obróbce mechanicznej, co pozwala na uzyskanie różnych form (np. płyt, granulatu). Instalacja korka jako materiału izolacyjnego odbywa się poprzez układanie płyt korkowych, które łatwo dopasowują się do powierzchni, lub w postaci granulatu w systemach natryskowych.

Mówiąc o korku, możemy też wspomnieć o innej izolacji pochodzenia biologicznego – mianowicie o izolacjach na bazie konopii. Płyty izolacyjne z konopi przemysłowych, powstające z ich łodyg i włókien, charakteryzują się współczynnikiem lambda od 0,038 do 0,045 W/(m·K). Konopie i korek dobrze przepuszczają powietrze, co pozwala na swobodne „oddychanie” ścian. Nie są jednak tak odporne na ogień jak wełna mineralna, choć dodawane są do nich specjalne substancje, które zwiększają bezpieczeństwo przed pożarem.

Aerożel, czyli słów kilka o izolacji przyszłości

Teraz przejdziemy do materiału, który powinien zyskać na znaczeniu w przyszłości. Warto jednak o nim wspomnieć, a mowa o aerożelu. Jest to lekki materiał o wyjątkowo niskim współczynniku λ, którego wartości oscylują w granicach 0,014–0,018 W/(m·K), co czyni go jednym z najlepszych dostępnych materiałów termoizolacyjnych. Jest pozyskiwany poprzez proces suszenia nadkrytycznego żelu, co pozwala zachować strukturę o wysokiej porowatości, przy jednoczesnym zachowaniu minimalnej gęstości. Instalacja aerożelu może odbywać się w formie płyt albo mat. Może być także wdmuchiwany w postaci granulatów, które są łatwe do zastosowania w trudnych przestrzeniach, takich jak przestrzenie międzyścienne czy elementy konstrukcyjne o skomplikowanej geometrii.

Na świecie powstaje wiele różnych rodzajów izolacji. Niektóre nie wyszły daleko poza laboratorium naukowe (izolacja na bazie grzybni), a niektóre znane są nam od setek lat (wełna owcza). Wykorzystanie nietypowych materiałów jest jednak marginalne, a w Polsce nieraz zupełnie niedostępne lub nieopłacalne. Im więcej jednak firm i naukowców próbuje tworzyć coraz to lepsze izolacje, tym lepiej dla całego świata. W tym kontekście nie są ważne tylko kwestie techniczne, ale i finansowe i ekologiczne.

Której izolacji potrzebujemy najmniej? Analiza grubości warstwy izolacyjnej dla przykładowej ściany

Przeprowadziliśmy analizę materiałów izolacyjnych, wykorzystując do tego przykładową ścianę o konstrukcji od zewnątrz: tynk 1 cm, izolacja, pustak 25 cm i tynk 1 cm. Przyjęto współczynnik λ dla tynków równy 1 W/(m·K), a dla pustaka 0,4 W/(m·K).

Grubość różnych izolacji obliczyliśmy do poziomu, aby ta ściana osiągnęła wartości maksymalnego współczynnika przenikania ciepła U, który określają Warunki Techniczne 2021 – czyli 0,2 W/(m2·K). Korzystając ze wzoru na opór cieplny przegród R, który jest wyrażony ilorazem grubości warstwy i współczynnika przewodzenia ciepła, obliczyliśmy, jak gruba musi być warstwa izolacji, aby spełniła aktualne wymagania techniczne. Dzięki temu naocznie możemy sprawdzić, jaki wpływ ma λ, a także rodzaj materiału na jego grubości. Wartości współczynnika λ wzięto w przedziałach, co prezentuje poniższa tabelka:

Im niższy współczynnik λ, tym mniejszą grubość izolacji należy zastosować, aby osiągnąć ten sam efekt energetyczny. Co jeszcze nam daje cieńsza warstwa ocieplenia? Między innymi więcej światła słonecznego dostaje się przez okna. Mniej materiału to również jego tańszy transport, choć sam materiał z uwagi na lepsze parametry może być znacznie droższy. Widać to nawet w obrębie tego samego materiału, aczkolwiek różnice między materiałami potrafią być kolosalne. Zdecydowanie tańsze będzie 17 cm styropianu niż 8 cm aerożelu.

Warto pamiętać, że współczynnik λ ma znaczenie, ale kwestie finansowe w procesie termomodernizacji to rzecz nadrzędna. Dlatego też bardziej opłaca się skorzystać z lepiej dostępnych i względnie najtańszych materiałów, takich jak styropian i wełna mineralna. Dodatkowo w Polsce mamy setki fachowców, którzy potrafią wykonać taką inwestycję szybko, sprawnie i rzetelnie. Ponadto realizacje związane z tym materiałami bardzo dobrze odnajdują się w naszym klimacie i nie zawodzą.

Opracowanie własne – Michał Jakubiec, Redaktor TERMOMODERNIZACJA.PL